Etablissements fondateurs

e-Services

- Annuaire

- Accès - Itinéraires

- Services authentifiés

- Espaces collaboratifs

- Emploi du temps

Connexion

Connexion

Connexion

Connexion

> Prototypage > Techno de prototypage

> Prototypage > Techno de prototypage

Historiquement issus du concept de prototypage rapide, les procédés de fabrication additive, en particulier métalliques, ont trouvé aujourd’hui une place à part entière dans le monde de l’industrie. L’idée derrière ces procédés porte sur la production de pièces et de produits par ajout de matière, à l’inverse des procédés de soustraction (usinage, rectification, …) ou de déformation (forgeage, emboutissage, découpe, cintrage …).

De par leur origine, ces procédés offrent l’avantage d’une grande rapidité de mise en œuvre, et donc d’une grande souplesse. Au-delà de ce principe fondateur, leur fonctionnement permet également de produire une grande variété de formes qui jusqu’ici ne pouvaient être fabriquées soit par absence de faisabilité, soit par absence de viabilité économique.

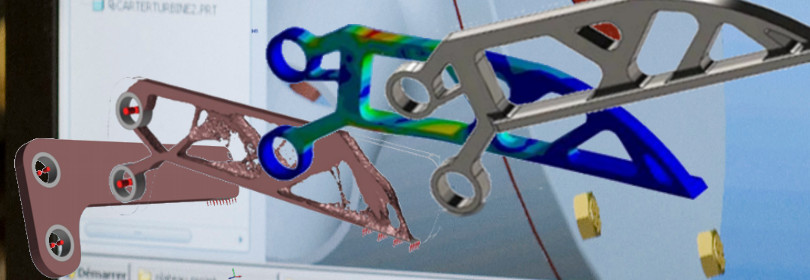

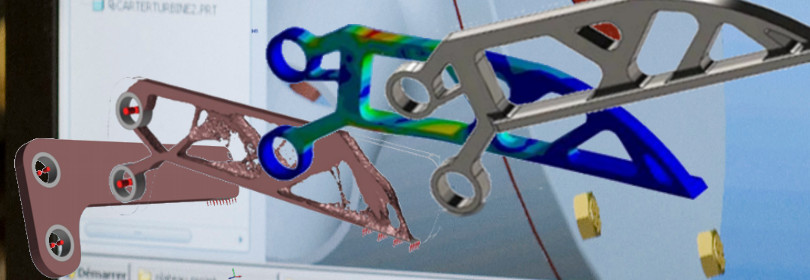

L’optimisation topologique, par exemple, est une nouvelle approche de conception. Elle consiste à ne mettre de la matière que dans les endroits où elle est utile permettant d’optimiser la masse d’une pièce tout en respectant des contraintes de résistance mécanique, de rigidité ou autres.

Les structures lattices quant à elles consistent en un empilement de cellules dont la géométrie élémentaire est définie pour donner des propriétés particulières comme des rapports résistance/densité très élevés, des coefficients de poisson négatifs et bien d’autres.

Le Pôle S.mart Grenoble-Alpes met à disposition à des fins de formation, de développement et de recherche plusieurs de ces technologies d’avenir sur sa plateforme GINOVA . "L’utilisation de cette plateforme fait l’objet de contrats de valorisation et d’accompagnement de partenaires industriels, ainsi que de partenariats académiques dans le cadre notamment de projets ANR." (rapport HCERES G-SCOP mars 2020)

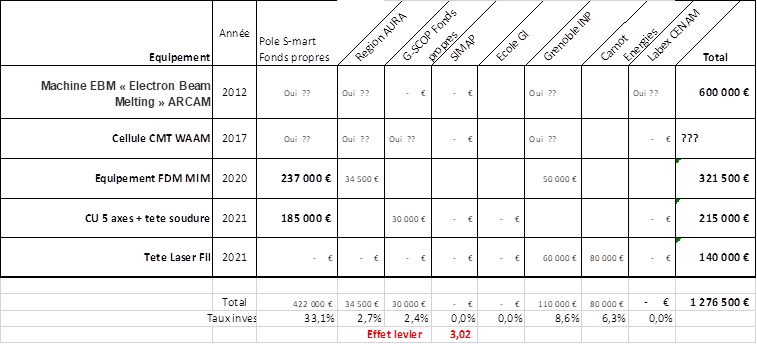

Equipé d’une machine Arcam A1 (première machine académique en France, le pole S.mart est capable de produire des pièces en fabrication additive avec la technologie EBM. Son principe de fonctionnement consiste à venir fondre localement une couche de poudre métallique grâce à un faisceau d’électron. L’empilement des couches permet alors d’obtenir une pièce complète. De par son fonctionnement, les pièces produites en EBM n’ont besoin que de peu de support en comparaison des autres technologies lit de poudre, permettant ainsi de réduire les temps de construction et les opérations post-production. De plus, fonctionnant sous vide et à haute température, la technologie EBM permet de produire des pièces avec très peu de pollution et exemptes de toutes contraintes résiduelles. Majoritairement utilisée avec l’alliage TA6V, il est également possible de l’employer pour la mise en forme d’alliages à base Ni. Cet équipement a été le premier implanté sur site universitaire en France. Cet investissement s’est fait dans le cadre d’un partenariat entre le Labex CEMAM (Centre d’Excellence sur les Matériaux Architecturés Multifonctionnels) et l’AIP PRIMECA Dauphiné Savoie, avec le soutien de Grenoble INP et de la région Rhône-Alpes

La plateforme GINOVA du pole S.mart Grenoble Alpes a acquis en octobre 2017 une autre technologie de fabrication additive : le Wire Arc Additive Manufacturing ou WAAM. D’apparition plus récente, et bien que reposant sur des concepts plus anciens, cette technologie est très complémentaire à celle de l’EBM. Là où l’une travaille avec de la poudre et un faisceau d’électron, l’autre emploie un fil métallique qui est fondu au moyen d’un arc électrique. Utilisant une torche montée sur un bras robotique Yaskawa et un poste de soudure TPS 4000 Advanced de Fronius, il est alors possible de produire des pièces en empilant les cordons de soudure.

Etant moins contraignante en terme de normes HSCT et reposant sur des moyens déjà fortement présents dans l’industrie, cette technologie connaitra probablement un fort développement dans les prochaines années. Cette cellule de soudage robotisée dédiée à la fabrication WAAM vient compléter l’EBM grâce aux investissements communs de la région Auvergne-Rhône-Alpes, de Grenoble INP, du pole S.mart Grenoble Alpes et du laboratoire G-SCOP.

Après l’EBM* en 2011 et le WAAM** il y a trois ans, le pôle S.mart Grenoble Alpes (ex AIP-PRIMéca DS) vient d’accueillir une nouvelle machine de fabrication additive dédiée à la fabrication d’objets métalliques. Cette fois-ci, c’est au tour d’une machine de FDM-MIM like de venir rejoindre les équipements de la plate-forme.

Tandis que l’EBM permet de construire une pièce par fusion sélective couche par couche sur un lit de poudres métalliques grâce à un faisceau d'électrons, le WAAM consiste à fondre un filament métallique un peu comme en soudure, et à déposer la matière par couches successives. La FDM-MIM like est quant à elle une combinaison de deux techniques : elle fonctionne sur le même principe que le dépôt de matière fondue (FDM), la technique d’impression 3D classique de plastique largement utilisé sur la plate-forme, qui consiste à fondre un fil puis à déposer la matière par impression 3D. A la différence que dans ce cas, le fil est constitué à 40 % d’une cire et à 60 % de métal. Après impression 3D par extrusion, la pièce obtenue est placée dans un bain chimique consistant à dissoudre la cire à haute température, la pièce métallique qui reste est consolidée par frittage dans un four.

Avec l’arrivée de la nouvelle machine (de la marque Markforged) fin 2019 suite à un financement mixte (Région AURA, Grenoble INP, pôle S.mart Grenoble Alpes), la plate-forme dispose de trois technologies de fabrication additive métal. Et la petite dernière présente bien des atouts. « D’abord, elle permet de produire des pièces métalliques de formes complexes, pour un coût nettement inférieur à l’EBM, explique Frédéric Vignat, chercheur au laboratoire GSCOP (CNRS / Grenoble INP / UGA). Elle est, de plus, beaucoup plus facile à mettre en œuvre et compatible avec plusieurs types de métaux : aciers inox, aciers à outillage, cuivre, Inconel 625… ». Malgré une densité finale d’environ 95% et des propriétés mécaniques légèrement inférieures à ce que l’on peut obtenir par ailleurs, les pièces obtenues sont d’une grande précision et les états de surface bien meilleurs qu’avec toutes les autres techniques, ne nécessitant que très rarement de la reprise par usinage.

Tandis que l’EBM et le WAAM sont plutôt dédiées à la recherche, la nouvelle machine sera essentiellement déployée pour la pédagogie. Elle sera utilisée par les étudiants pour la réalisation de prototypes ou finales de pièces métalliques dans le cadre de projets pédagogiques ou industriels. « Certains travaillent déjà sur la fabrication de ressorts particuliers, de supports de bras pour personnes handicapées ou de vélos électriques sans chaîne... ». Un projet est mené en collaboration avec un industriel pour l’aider à remplacer la technique de la cire perdue pour la fabrication de certaines de ses pièces.

Conception et fabrication par fabrication additive de produits intelligents. ROBERT Pascal, Directeurs de thèse : PARIS Henri, MUSEAU Matthieu

Fabrication additive WAAM. MANOKRUANG Supasit, Directeurs de thèse : VIGNAT Frederic , MUSEAU Matthieu, BERAUD Nicolas

Optimisation des trajectoires en fabrication additive basée sur la simulation. CHERGUI Mohammed Akram, Directeurs de thèse : VIGNAT Frederic, Nicolas BERAUD

Caractérisation et simulation des défauts géométriques des pièces en fabrication additive. GHAOUI Soukaina , Directeurs de thèse : BALLU Alex , VILLENEUVE François, LEDOUX Yann , MUSEAU Matthieu

Caractérisation et implémentation d'indicateurs de fabricabilité pour des pièces obtenues en fabrication additive MBOW Mouhamadou Mansour, Directeurs de thèse : VIGNAT Frederic, POURROY Franck, MARIN Philippe

Fabrication assistée par ordinateur pour le procédé EBM

Nicolas BÉRAUD, Soutenue le 5 octobre 2016 , Directeurs de thèse : Frédéric VIGNAT, François VILLENEUVE, Rémy DENDIEVEL

mise à jour le 17 février 2022